|

|

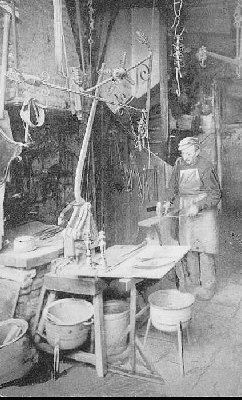

Maréchal-ferrant

Un maréchal-ferrant dans son atelier en 1906.

Il porte la tasane, long tablier de cuir qui le protège des brûlures

des étincelles.

Traditionnellement,

le sol de l'atelier est en terre battue. La porte toujours largement ouverte laisse

pénétrer l'ai froid et la pluie de l'hiver, mais la forge fait régner

une atmosphère de douce chaleur. Celle-ci est chargée des odeurs

du feu, du fer chauffé, du charbon, de la graisse à lubrifier et

de la corne brûlée, odeur forte qui s'incruste. |

|

Le maréchal-ferrant ferre

les chevaux bien sûr, mais il fabrique également les

cerclages de roues de charettes, et répare les socs de charrue.

Il assurait également, jusqu'au début du siècle, la fabrication

des fers.

Certains maréchaux fabriquaient aussi des cléfs, des gonds, des

crochets, des pentures, etc. mais ce travail était en principe du ressort

du ferronnier.

A une époque où "tous les

transports et les travaux ruraux [étaient] subordonnés à

l'usage quasi-exclusif du cheval", le travail ne manquait pas et les journées

étaient longues (12 heures en moyenne en hiver, 14 à 15 heures en

été), et le travail très physique.

Le travail de l'apprenti consistait à

allumer la forge... et à apprendre les bases du métier : apprendre

à réparer le matériel agricole. Il s'exerçait au démontage

des fers de charrues, et apprenait à les chauffer, les rebattre, les remettre

au feu chaque fois que le métal était refroidi, à aiguiser

le tranchant, à retremper l'acier.

Il ne travaillait pas au ferrage des chevaux, activité trop délicate

pour un débutant : il se contentait de chasser les mouches qui énervaient

les bêtes pendant que son maître procédait au ferrage.

|

Le ferrage

d'un cheval

Le ferrage comporte une série d'opérations

délicates.

La première d'entre elle, la prise

du pied, consiste à amener le cheval à lever la jambe et à

donner son pied. Il faut pour cela de la douceur, car le cheval peut être

effrayé par le bruit de l'atelier, le feu de la forge ou encore la présence

d'autres animaux. Certains chevaux trop rétifs doivent être enfermés

et attachés à l'intérieur d'un cadre métallique (le

"travail") où leurs pieds seront successivement ligotés à

une barre.

On passe ensuite à la parure

du pied :

Pendant que l'aide (généralement le propriétaire du cheval)

soutient le pied, le maréchal-ferrant examine l'état du fer à

remplacer afin de déceler toute usure anormale. Puis, il enlève

le fer, en prenant garde de ne pas faire éclater la corne du sabot, à

l'aide de grosses tenailles appelées "tricoises".

L'état de la corne est alors vérifiée, ainsi que celle de

la voute plantaire. La forme du sabot et l'aplomb du cheval sont aussi examinés

(le cheval au repos ayant tendance à se déhancher et à faire

porter son poids sur l'un des membres postérieurs).

Il faut alors enlever l'excédent de corne (dont la croissance est environ

d'un centimètre par mois) afin de redonner un aplomb correct au cheval.

L'opération est réalisée à l'aide d'un "rogne-pied"

(sorte de couteau) sur lequel on frappe avec un marteau appelé "mailloche".

La "rénette", lame recourbée en crochet, est ensuite utilisée

pour nettoyer le sabot, gratter les abcès et enlever les cailloux éventuels.

La troisième étape consiste

en la pose du fer. Le maréchal choisit dans sa réserve, à

vue d'oeil, le fer le plus adapté qu'il ajuste à chaud au pied du

cheval. Le fer est ensuite remis à la forge et porté au rouge. Il

est ensuite appliqué sous le sabot pour l'essayage. Celui-ci doit-être

bref afin de ne pas endommager la corne du sabot. Le fer est alors plongé

dans l'eau à plusieurs reprises (le tremper le rendrait cassant), de nouveau

ajusté à l'enclume et remis en place sous le pied du cheval.

Les longs clous (6 à 7 cm) sont alors enfoncés à l'aide de

la "mailloche", d'abord devant (la "pince") puis au talon et enfin

dans les positions intermédiaires.

Les clous sont enfoncés de biais de façon à ressortir au

tiers inférieur de la hauteur du sabot. Les pointes sont alors rabattues,

coupées, relevées en rivets et incrustées dans le sabot.

Le pied est ensuite ramené à terre. Un ultime coup de râpe

sur le pourtour du sabot permet d'égaliser la ferrure et les saillies des

clous.

Trois quarts d'heure à une heure

sont nécessaires pour ferrer complètement un cheval.

La

fabrication des fers

Forgés le soir ou pendant les moments

creux de l'hiver les fers étaient faits de matériels de récupérations

(ferrailles et vieux fers).

Le vieux fer était plié en

deux et, entre les deux branches, on plaçait des morceaux de ferraille.

L'ensemble était ensuite battu jusqu'à ce que la soudure des éléments

soit parfaite. Trois vieux fers permettaient d'en fabriquer un neuf.

Tout l'art du maréchal-ferrant consistait

à fabriquer des fers différents selon l'usage auquel ils étaient

destinés. En effet, les fers avant et arrières, ainsi que les fers

gauches et droits sont différents les uns des autres, la branche externe

du fer devant être légèrement plus incurvée que la

branche interne.

Le

cerclage des roues

Le cerclage des roues concerne les roues

neuves fabriquées par le charron, mais aussi le "rechâtrage"

des roues vieilles, qui au fur et à mesure des années, voient leur

bois rétrécir et leur diamètre diminuer.

Le cerclage est considéré

come le travail le plus dur : le poids moyen d'une roue est d'une cinquantaine

de kilos, pour environ 100 kilos de cerclage métallique. La taille de ces

roues (environ 1m.60 pour les plus grandes) ne facilite pas la tâche.

Deux jours en moyenne étaient nécessaire

pour réaliser le cerclage d'une roue.

Le premier travail consiste à fabriquer

le cercle à partir d'un fer plat large de 8 à 10 cm. On perce

les trous qui accueilleront les boulons de fixation, puis on arrondit le fer à

l'aide d'une machine à cintrer, avant de fermer le cercle par soudure.

Le diamètre de ce cercle doit être de quelques centimètres

inférieur à celui de la roue.

Une fois ce cercle réalisé,

il est enfui dans un bûcher circulaire fait de paille, de petit bois,

de bûches et de souches, jusqu'à ce que le fer soit porté

au rouge.

Incandescent, le cercle est sorti du

feu à l'aide d'un "tire-cercle" et placé sur la

roue posée à proximité du foyer sur une grande étoile

de fer pour la soutenir. Dilaté sous l'effet de la chaleur, le cercle de

fer correspond exactement à la taille de la roue.

S'enflammant au contact du fer rouge, la

roue est abondamment arrosée pendant que le maréchal, avec un long

maillet, enfonce le cercle qui va se coller étroitement à

la roue en refroidissant.

La roue peut alors être relevée

à l'aide d'une barre fixée dans le moyeu et apportée à

un bac rempli d'eau froide au-dessus duquel elle est suspendue. On la fait ensuite

tourner jusqu'à l'achèvement du refroidissement.

Informations tirées notamment

de Terres ardennaises, revue d'histoire et géographie locales, n°10,

Charleville Mézières : mars 1985

|

|

|